Die Herstellung der Nieten in den Bordwänden

Im letzten Kapitel wurden die Fensterrahmen der Bordwände angebracht. So sahen die Teile für den nächsten Schritt dann aus:

Zu den Nieten. Das Schiff wurde 1912 zeitgleich mit der Titanic gebaut, da gab es keine Schweißgeräte nur Handarbeit mit Nieten und Schmiedehammer. Ganz so brutal machen wir das nicht. Wir brauche etwas filigraneres.

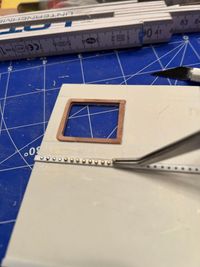

Eine Arbeitsprobe mit verschiedenen Nieten:

Oben Alunieten

Mitte: Messingnieten

Unten Schleifkugeln mit 1 mm Durchmesser

Habe mich für die Schleifkugeln entschieden. Grund: die Nieten werden in PS Streifen eingelassen. Die Streifen haben 0,5 mm, die Kügelchen 1 mm. Theoretisch schauen die halben Kugeln oben raus und geben schöne runde Köpfe.

Ein Päckchen fertiger Nieten kostet ein Vielfaches. Ein 1 kg dieser Kugeln mit vermutlich mehreren Hundertausend Nieten kostete ca. 11,- €, 50 Nieten aus Messing kosten ca. 4,- € und sehen qausi fast gleich aus.

Dann mal an die Arbeitsschritte wie ich das umgesetzt habe:

In dem Fall habe ich die PS Leisten zuerst auf die vordere Bordwand am Bug geklebt. Im Club habe ich mir eine Bohrschablone aus einen Messing H Profil geschnitten. die Polystrolleiste passt direkt in das H und verrutscht nicht. Vorsichtig mit Handbohrer wird nun Loch für Loch gebohrt. Eine Maschine wäre zu schnell und der Kunststoff würde zu warm werden. | |

An der vorderen Bordwand habe ich Messingnieten verwendet, die ich noch hatte. Oben hatte ich mal mit Alunieten versucht, die aber nicht gut aussehen. | |

so würde das mal fertig aussehen... | |

Nun zu den Seitenteilen. die PS Leiste wurde zuvor ebenfalls mit der Bohrschablone gebohrt und dann erst aufgeklebt, man lernt ja dazu... | |

Dann Kügelchen rein, etwas anpressen und mit flüssigen Sekundenkleber beträufeln... | |

den überschüssigen Sekundenkleber wieder sehr vorsichtig abzupfen ohne die Kügelchen aus den Löchern zu ziehen, hierin lag meist die Schwierigkeit... | |

Wenn alles gut ging, sah so das fertige Teil aus. Schöne runde Nieten, gleichmäßig und sauber.... |

Die Stellprobe der fertigen Teile, oben ein 3 mm Rand weil da später noch eine Messingwinkel angeschlossen werden muss, dazu aber später mehr wenn ich das Deck oben aufbaue.

Sieht immer alles ganz einfach aus, man(n) sitzt aber eine Weile bis das soweit ist. Hat mich ein komplettes Wochenende gekostet, etwa 30 Arbeitsstunden.

So zum nächsten Arbeitsschritt...

Wir erstellen gerade Inhalte für diese Seite. Um unseren eigenen hohen Qualitätsansprüchen gerecht zu werden benötigen wir hierfür noch etwas Zeit.

Bitte besuchen Sie diese Seite bald wieder. Vielen Dank für ihr Interesse!